"Nahtlos" vs. "traditionelles Spleißen": Welches Verfahren zur Herstellung von Shapewear ist für Ihren Beschaffungsbedarf besser geeignet?

Dieser Artikel enthält eine eingehende Analyse der technischen Grundsätze, der Leistungsmerkmale und der Anwendungsszenarien, die Beschaffungsfachleuten einen klaren Leitfaden für die Auswahl bietet.

Inhaltsübersicht

| 1. "Nahtlose" Technologie: Ein innovatives Verfahren, das den Komfort in den Vordergrund stellt |

| 2. Traditionelle fugenlose Konstruktion: Eine klassische Lösung mit Schwerpunkt auf der Formgebung |

| 3. Leitfaden für Beschaffungsentscheidungen: Ausgehend von den Kernanforderungen |

| 4. Unsere Produktionskapazität: Dual-Process Full-Chain Assurance |

Bei Entscheidungen über die Beschaffung von Shapewear wirkt sich die Wahl des Herstellungsverfahrens direkt auf die Wettbewerbsfähigkeit des Produkts aus. Die derzeit gängige "nahtlose" (einteilige) Technologie und die traditionellen nahtbasierten Verfahren haben jeweils ihre eigenen Vor- und Nachteile. Um den Beschaffungsanforderungen gerecht zu werden, ist es wichtig, die wesentlichen Unterschiede zwischen den beiden Verfahren zu verstehen. Dieser Artikel enthält eine eingehende Analyse der technischen Grundlagen, der Leistungsmerkmale und der Anwendungsszenarien und bietet Beschaffungsfachleuten einen klaren Leitfaden für die Auswahl.

1. "Nahtlose" Technologie: Ein innovatives Verfahren, das den Komfort in den Vordergrund stellt

Die Nahtlos-Technologie hat ihren Ursprung in der Revolution des nahtlosen Webens in der Textilindustrie. Ihr Grundprinzip besteht darin, dass mit Hilfe spezieller Rundwebstühle Garn direkt in ein schlauchförmiges Gewebe gewebt wird, das der Form des menschlichen Körpers ähnelt, gefolgt von minimalen Prozessen wie Schneiden und Säumen, um das Kleidungsstück fertigzustellen. Während des gesamten Produktionsprozesses muss der Hauptteil des Kleidungsstücks nicht mit Nadel und Faden zusammengefügt werden, und nur minimale Nähte bleiben an Details wie Kragen und Manschetten erhalten.

Die wichtigsten Vorteile dieses Verfahrens liegen im Tragegefühl:

- Reibungsloser Komfort: Es beseitigt die Reibung und Irritation, die durch herkömmliche Nähte auf der Haut verursacht werden, und eignet sich daher besonders für empfindliche Haut oder bei längerem Tragen, z. B. beim täglichen Pendeln oder bei der Schwangerschaftsformung.

- Verbesserte Passform: Während des Webvorgangs kann die Dichte des Garns angepasst werden, um lokale Elastizitätsänderungen zu erreichen, so dass sich das Kleidungsstück natürlich mit den Körperbewegungen dehnt und das "enge, einschnürende Gefühl" herkömmlicher Shapewear vermieden wird.

- Leichtes Design: Die durch das einteilige Stricken erzielte Stoffstruktur ist leichter und dünner, so dass die Atmungsaktivität erhalten bleibt und auch im Sommer nicht stickig wird, was dem Wunsch der heutigen Verbraucher nach "unsichtbarer Formgebung" entspricht.

Allerdings hat die "Seamless"-Technologie auch ihre Grenzen:

- Die Formungsstärke ist durch das Verfahren begrenzt, so dass es sich eher für Anwenderinnen eignet, die eine leichte Formung und tägliche Pflege wünschen. Für eine starke Formung (z. B. nach der Geburt) ist die Unterstützung nicht ausreichend.

-Das Design ist relativ simpel und nicht in der Lage, mehrere Materialien miteinander zu verbinden oder dreidimensional zu schneiden, was zu relativ eintönigen Stilen führt.

2. Traditionelle nahtlose Konstruktion: Eine klassische Lösung mit Schwerpunkt auf der Formgebung

Bei der traditionellen nahtlosen Fertigung werden mehrere Stoffstücke zugeschnitten und mit Nadel und Faden zusammengenäht, um ein fertiges Kleidungsstück zu erhalten. Dies ist eine ausgereifte Technologie in der Shapewear-Industrie. Der Kerngedanke besteht darin, verschiedene Funktionsstoffe an bestimmten Stellen ergonomisch zusammenzunähen und die Spannung der Nähte zu nutzen, um die formgebende Wirkung zu verstärken.

Die wesentlichen Vorteile dieses Verfahrens liegen in seiner Funktionalität:

- Starke Formbarkeit: Der "Druckgradient", der durch die mehrteilige Baugruppe gebildet wird, kann Taille und Bauch präzise straffen, das Gesäß anheben und die seitlichen Brüste verkleinern, so dass er sich für Szenarien mit besonderen Formungsanforderungen eignet, z. B. für die Anpassung von Hochzeitskleidern und die Erholung nach der Geburt.

- Hohe Design-Flexibilität: Es können mehrere Materialien kombiniert, dreidimensionale Schnitte durchgeführt und komplexe Dekorationen (z. B. Spitzen und Stickereien) angebracht werden, wodurch verschiedene ästhetische Anforderungen erfüllt werden.

- Erhöhte Haltbarkeit: Verstärkte Nähte sorgen dafür, dass das Kleidungsstück auch nach wiederholtem Dehnen seine Form beibehält und im Allgemeinen eine längere Lebensdauer hat als einteilige, geformte Produkte.

Der Hauptnachteil der traditionellen Handwerkskunst liegt im Tragekomfort:

- Nähte können Druckstellen verursachen, insbesondere unter eng anliegenden Kleidungsstücken, was die Ästhetik beeinträchtigt.

- Die Mehrfeldkonstruktion führt zu einem dickeren Stoff mit geringerer Atmungsaktivität, was den Tragekomfort im Sommer verringert.

3. Leitfaden für Beschaffungsentscheidungen: Ausgehend von den Kernanforderungen

1. Kostenvergleich

- Einteiliges Gussverfahren: Hohe Ausrüstungsinvestitionen, aber hohe Effizienz bei der Produktion von Einzelstücken, geeignet für die Massenproduktion, mit einem Stückpreis von etwa 30-80 Yuan.

- Traditionelles Ansetzverfahren: Niedrige Ausstattungshürden, aber manuelle Näharbeit, was zu hohen Kosten für die Massenproduktion führt, mit einem Stückpreis von etwa 50-150 Yuan, und komplexe Designs können 200 Yuan übersteigen.

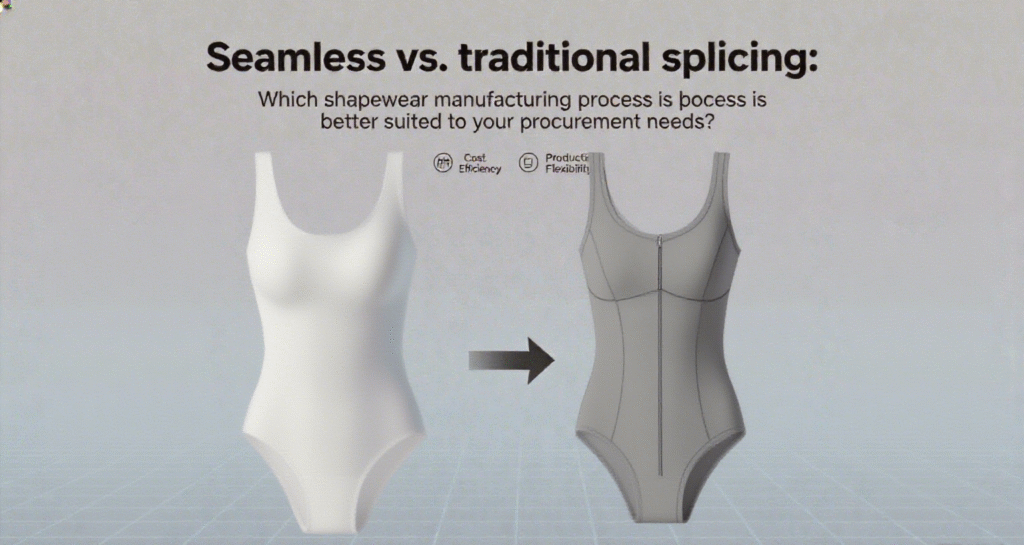

2. Kundensegmentierung

- Gruppe junger Verbraucher: Der Schwerpunkt liegt auf Komfort und alltäglichem Styling, wobei einteilige Designs im Spritzgussverfahren attraktiver sind.

- Reife Frauen: Sie verlangen hohe Formgebungseffekte und sind empfänglicher für funktionelle Produkte, die mit traditionellen Verfahren hergestellt werden, wobei sie besonderen Wert auf detailliertes Design legen.

- Gruppen mit besonderen Bedürfnissen: Vorrangig sollten traditionelle Nahtstichverfahren mit starker formgebender Wirkung eingesetzt werden.

3. Szenario-Anpassung

- Tägliches Pendeln, Fitness und Bewegung: Empfohlenes einteiliges Formgebungsverfahren, das Komfort und milde Formgebung in Einklang bringt.

-Besondere Anlässe (Hochzeiten, Bankette): Traditionell genähte Shapewear mit hoher Taillierung sorgt für eine perfekte Silhouette.

-Erholung nach der Operation, langfristige Gestaltung: Um einen ausreichenden Halt zu gewährleisten, muss Shapewear in medizinischer Qualität und traditioneller Handwerkskunst gewählt werden.

4. Unsere Produktionskapazität: Dual-Process Full-Chain Assurance

Als Hersteller von Shapewear mit 12 Jahren Erfahrung haben wir ein flexibles Produktionssystem aufgebaut, das zwei Prozesse integriert, um den unterschiedlichen Beschaffungsanforderungen gerecht zu werden. Wir verfügen über 5.000 Quadratmeter moderne Fabrikfläche und Dutzende fortschrittlicher elektronischer Jacquard-Unterwäschemaschinen.

Wir verfügen über ein komplettes und wissenschaftliches Qualitätsmanagementsystem, das eine stabile und außergewöhnliche Qualität gewährleistet, um den Bedürfnissen der verschiedenen Verbraucher gerecht zu werden. Unser Team reagiert schnell und kann sich rasch an die Anforderungen der Kunden anpassen. Die tägliche Produktionskapazität erreicht 10.000 Stück und deckt den Produktionsbedarf verschiedener Bekleidungsaufträge vollständig ab.

Es gibt kein absolut optimales Verfahren, sondern nur die für Ihre Bedürfnisse am besten geeignete Wahl. Die One-Piece-Molding-Technologie schafft ein Gleichgewicht zwischen Komfort und Effizienz, während die traditionelle Spleißtechnologie Formgebung und Design kombiniert. Durch eine klare Definition der Produktpositionierung, der Kundenmerkmale und der Anwendungsszenarien können Sie präzise Entscheidungen treffen. Unsere Dual-Process-Produktionsmöglichkeiten bieten flexible und maßgeschneiderte Lösungen für Ihren Beschaffungsbedarf. Für individuelle Angebote und Mustertests können Sie uns gerne kontaktieren.